固体酸化物形燃料電池(SOFC:Solid Oxide Fuel Cell)は,セラミックスを使った,高温(600˚C〜1000˚C)で動作する燃料電池です。大規模発電用から家庭用,移動体用まで,様々な分野での実用化が期待されています。以下では、SOFCの現状、構成材料、構造(形状)などを説明します。

※燃料電池全般について、より詳しく知りたい方はこちらのページを御覧ください。

※川田研での具体的なSOFC研究内容は以下のリンクを御覧ください。

SOFCは世界中で開発が進められています。

最近では,家庭用の小型コジェネレーションシステム (micro-CHP: Cogeneration of Heat and Power)のフィールドテストがドイツなどで行われており,国内では2011年にエネファームtype Sとして製品化されています。また,数100kWクラスの,ガスタービンとの複合シ ステムも試験が行われています。一方で,ブラグインハイブリッド自動車のエンジンを置き換えるためのSOFCの開発も進められています。

基本構成部材

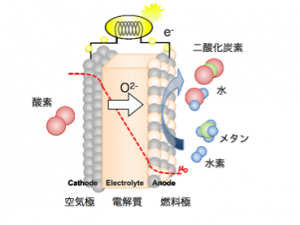

燃料電池では,電解質と空気極(Cathode),燃料極(Anode)を合わせた要素を単セルと呼びます。複数の単セルを接続部材 (Interconnect)を介して直列に積層したものがスタック(Stack)で,通常は複数のスタックと燃料改質部を合わせたモジュール (Module)(ホットモジュール Hot module)を構成し,補機類と制御系などを加えてシステムにくみ上げて行きます。

- 電解質

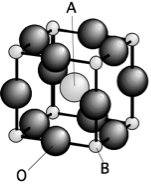

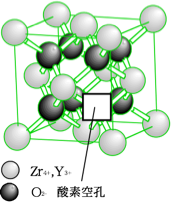

代表的な電解質材料は,イットリア安定化ジルコニア(YSZ)です。これはZrO2にY2O3を添加したもので,セラミックス包丁などに使われるTZPも 同じ原料から作られています。類似の組成で単結晶を作るとダイヤモンドの模造品(キュービックジルコニア)になります。YSZの結晶構造は右の図のような「ホタル石型」構造です。金属イオンのサイトと酸化物イオンのサイトの数の比は1:2ですので,4価のZr4+と-2価 のO2-でちょうど電荷のバランスがとれており,そこに3価のY3+が入ると正電荷の数が足りなくなります。そこで,この構造では酸素が抜け孔を作って電 荷のバランスをとります。

YSZが電解質として使えるのは,この酸素の抜け穴(酸素空孔)があるからです。結晶中のすべてのサイトにイオン がつまっていると,これらは動くことはできません。しかし,抜け穴があると,隣のイオンがこの抜け穴に入り,そのまた抜け穴に次のイオンが入り….と いうことで酸素を輸送することができます(空孔拡散機構)。このようなイオンの動きは温度が高くなると指数関数的に活発になります。より低い温度で使うた めには,より薄い電解質を使う必要があります。

電解質は薄く,緻密であることが求められる材料ですので,機械的な強度は重要な要件となります。しかし,高温 での挙動や,長時間使用後に電極材料との相互拡散が起きた場合,あるいは,微細組織が変化した場合の熱機械特性など,明らかになっていないことも多く,今 後の研究課題となっています。

- 空気極(カソード)

空気極の材料には(La,Sr)MnO3(以下,LSMと略します), (La,Sr)CoO3(LSC),(La,Sr)(Co,Fe)O3 (LSCF)などの電子導電性を示す酸化物が用いられます。これらは,左図のよう なペロブスカイト型構造をとり, LaやSrがA-site位置に,Mn,Co,FeなどがB-siteを占めます。

LSMは安定化ジルコニア(YSZ)と相性が良く,比較的安定な界面を形成することができます が,800˚C以下では十分な性能が得られないため,主に「高温型」のSOFCで用いられています。一方,LSCやLSCFは電子伝導性が高い上に 酸素のイオンも通すことができるため,800˚C以下でも高性能な空気極となります。しかし,これらは電解質のYSZと反応して,界面に高抵抗層を形成す るため,反応防止層としてCeO2系の酸化物層を挟むか,(La,Sr)(Ga,Mg)O3などの電解質と組み合わせて用いられます。

- 燃料極(アノード)

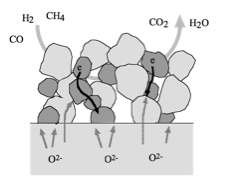

燃料極にはNi系の材料が使われます。Niは高温で凝集しやすいため,電解質材料であるYSZやCeO2系酸化物と混合した サーメット (”Cermet” = Ceramics+Metal)として用いられます。サーメットとすることにより電極反応の起きる界面がより多く形成されて,特性も改善される効果も期待 できます。

ただし長期間の使用後にはNiの凝集が起こり,性能が劣化することも報告されています。特に,起動/停止時などに酸化さ れると凝集が助長されます。ま た,炭化水素燃料を使用するため,起動/停止や緊急停止などの不安定動作時には,炭素が析出する恐れも有ります。各メーカとも,これらが起らないような運 転スキームを工夫していますが,酸化還元や炭素析出に耐性のある新しいアノード材料の開発も期待されています。

- インターコネクト

SOFCの単セル電圧は定格で0.7〜0.85V程度ですので,これらを直列に接続する必要があります。こ のため電子伝導性を持ち,空気と燃料の間で安定な接続材(インターコネクト)が必要となります。これにはLaCrO3系またはSrTiO3系のセラミック ス材料や,Fe-Cr系耐熱合金が使われています。セラミックス材料では,焼結性などのプロセシング手法に工夫が必要です。また,酸素の不定比性に基づく 歪みの発生を克服しなくてはなりません。一方,合金では表面にCr2O3の酸化皮膜が形成することで耐熱性を示しますが,Cr酸化物の蒸気が発生し,カ ソードを被毒するという問題があるため,通常,表面コーティングなどの処理が行われています。

SOFCのセル・スタック構造

SOFCの中心部(セル・スタック)はセラミックスで作られているため,性能,信頼性などを考慮しながら各メーカが独自の形状を工夫しています。これらは大きく分けると以下のように分類されます。

- 平板形(電解質支持)

燃料電池としてもっとも普通の構造が平板形です。数十μmから200 μm程度の厚さの電解質板の両面に多孔質アノード,カソードをスクリーンプリントなどの方法で作製します。このタイプは,電解質抵抗が大きくなりがちなの で,YSZよりも導電率の高いScSZや(La,Sr)(Ga,Mg)O3系電荷試筆が使われることが多いようです。セル間を接続するインターコネクトは 主に合金が使われます。

- 平板形(アノード支持)

より低温での動作を目指して,電解質を薄くつくる技術が「電極支持形」です。多孔質のサーメットア ノードの上に,50 μm以下の薄いYSZ膜をのせて焼結させ,その上にカソードを作製します。積層方法は電解質支持のものと同様ですが,支持体が多孔質なので,よりフレキシ ブルな構造です。

- 円筒縦縞形

円筒形の構造は平板形に比べて機械的な強度の面で有利ですがセル同士を接続するための工夫が必要で す。縦縞形では,円周の一部にセラミックインターコネクト材を配して直列接続を可能にしています。この構造では,電流のパスが電極層中を円周方向に走るこ とになり,抵抗が大きくなること,積層密度を大きくしにくいことなどが欠点として上げられます。

円筒縦縞形をつぶして積層したもので,積層密度と構成のフレキシビリティを両立させようとした構造です。家庭用コジェネレーションシステムの実証研究で最も多くの実績をもつ京セラのセルはこの形式で,燃料極材料の多孔質基体をベースに構成されています。